發動機配件的材料選擇需要考慮的機械性能有哪些?

2024-10-04

發動機配件的材料選擇需要考慮機械性能要求如下:

1、強度:

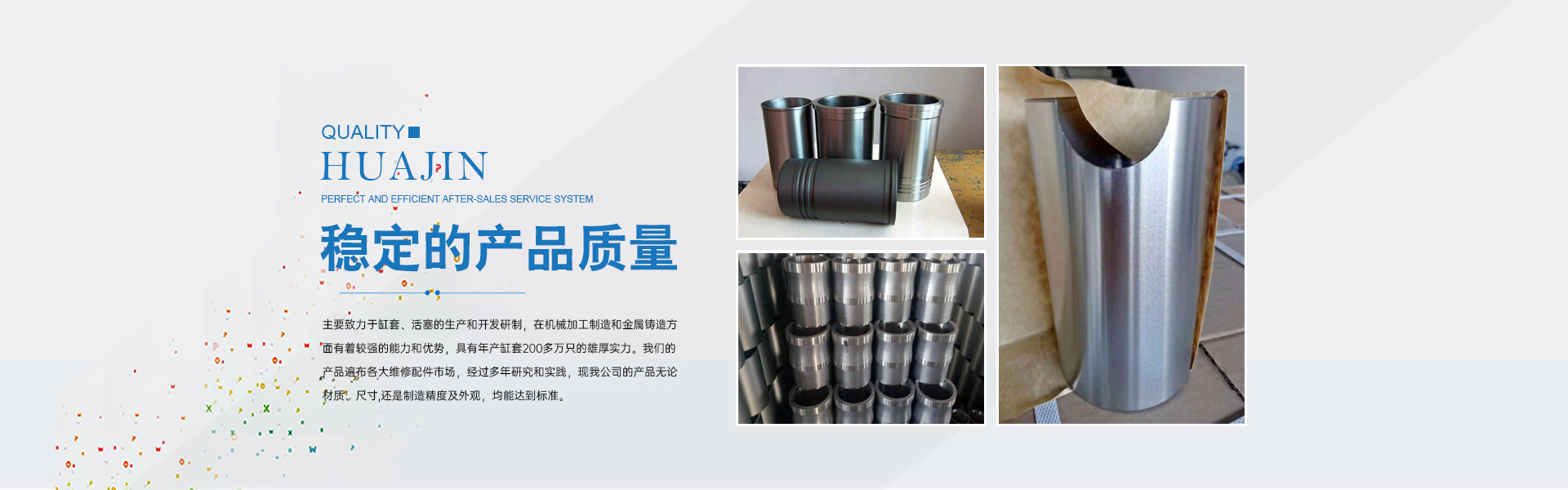

發動機在運行過程中會產生巨大的壓力和沖擊力,因此配件材料必須具有足夠的強度來承受這些力。例如,活塞在氣缸內上下運動時,會受到燃燒壓力的作用,其材料需要有很高的抗壓強度。高強度的合金鋼、鋁合金等材料常被用于制造活塞等承受較大壓力的部件。

曲軸作為發動機的部件之一,需要承受周期性的扭轉力和彎曲力,所以材料的強度要求也非常高。一般采用的合金鋼或球墨鑄鐵,經過特殊的熱處理工藝,以提高其強度和韌性。

2、硬度:

發動機配件的硬度對于其耐磨性和抗劃傷性至關重要。例如,凸輪軸與氣門挺桿之間、活塞環與氣缸壁之間會產生相對運動,這些部位的材料需要有較高的硬度,以減少磨損和劃傷。高硬度的合金鑄鐵、滲碳鋼等材料常被用于制造凸輪軸、活塞環等部件。

同時,硬度也不能過高,否則會導致材料變脆,容易出現斷裂等問題。因此,在選擇材料時,需要根據具體的應用場景,平衡硬度和韌性的關系。

3、韌性:

發動機在工作過程中可能會遇到各種意外情況,如過載、沖擊等,因此配件材料需要有一定的韌性,以防止突然斷裂。例如,連桿在發動機運行過程中會承受巨大的拉伸力和壓縮力,如果材料韌性不足,可能會在瞬間過載時發生斷裂,導致嚴重的發動機故障。

中碳合金鋼、球墨鑄鐵等材料具有較好的韌性,常被用于制造連桿等關鍵部件。同時,通過合理的熱處理工藝,可以進一步提高材料的韌性。

更多關于發動機配件的知識我們將繼續為您整理帶來,敬請期待

- 上一篇:汽車缸套的特點優勢介紹

- 下一篇:重型機械缸套的使用壽命是多久?

魯公網安備 37148202000255號

魯公網安備 37148202000255號